محتوای جدول

قالب تزریق پلاستیک چیست؟

قالب تزریق پلاستیک به عنوان یکی از پرکاربردترین و مهمترین فرآیندهای تولید در صنایع مختلف محسوب میشود. این تکنولوژی پیشرفته مبتنی بر استفاده از یک ابزار دقیق مهندسیشده از جنس فلزات با استحکام بالا است که امکان تولید انبوه قطعات پلاستیکی با دقت ابعادی بالا و هزینه مقرونبهصرفه را فراهم میکند.

فرآیند تولید در این روش شامل مراحل متعددی از جمله تزریق مواد پلاستیکی مذاب به داخل حفرههای قالب، خنککاری و در نهایت خارج کردن قطعه نهایی میباشد. این فناوری با قابلیت تولید قطعات پیچیده و با کیفیت، در صنایع مختلفی از جمله خودروسازی، پزشکی، الکترونیک و تولید کالاهای مصرفی کاربرد گستردهای دارد و تحول اساسی در روشهای تولید مدرن ایجاد کرده است.

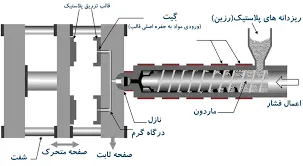

اجزای اصلی دستگاه تزریق پلاستیک

قیف مواد اولیه (Hopper): محل ورود مواد پلیمری به صورت گرانول

سیلندر ومارپیچ (Barrel and Screw): ذوب و هموژن کردن مواد

سیستم حرارتی (Heating System): کنترل دمای مواد مذاب

واحد قفلشونده (Clamping Unit): باز و بسته کردن قالب

سیستم پران (Ejection System): خارج کردن قطعه از قالب

فرآیند تولید در قالب تزریق پلاستیک فرآیند تولید قطعات پلاستیکی از طریق تزریق، شامل مراحل استاندارد و دقیقی است که هر کدام پارامترهای خاص خود را دارند.

- مرحله اول: قفلشدن قالب (Clamping) پیش از تزریق مواد مذاب، دو نیمه قالب باید با نیروی کافی به هم فشرده شوند. واحد قفلشونده این اطمینان را ایجاد میکند که قالب در طول فرآیند تزریق کاملاً بسته باقی میماند. زمان این مرحله به ابعاد قالب و دستگاه بستگی دارد.

- مرحله دوم: تزریق (Injection) مواد پلیمری به صورت گرانول وارد دستگاه شده و در اثر حرارت و فشار به حالت مذاب درمیآیند. مارپیچ دستگاه مواد را به جلو رانده و از طریق نازل به داخل راهگاههای قالب تزریق میکند. حجم مواد تزریقی (Shot) باید دقیقاً محاسبه شود.

- مرحله سوم: خنککاری (Cooling) پس از پر شدن حفرههای قالب، مواد مذاب شروع به سرد شدن و جامد شدن میکنند. زمان خنککاری به ضخامت قطعه، نوع ماده پلیمری و سیستم خنککاری قالب بستگی دارد. در این مرحله ممکن است پدیده انقباض (Shrinkage) رخ دهد.

- مرحله چهارم: باز شدن قالب و پران (Ejection) پس از اتمام زمان خنککاری، قالب باز شده و سیستم پران، قطعه را از قالب خارج میکند. این مرحله باید با دقت انجام شود تا به قطعه آسیب نرسد.

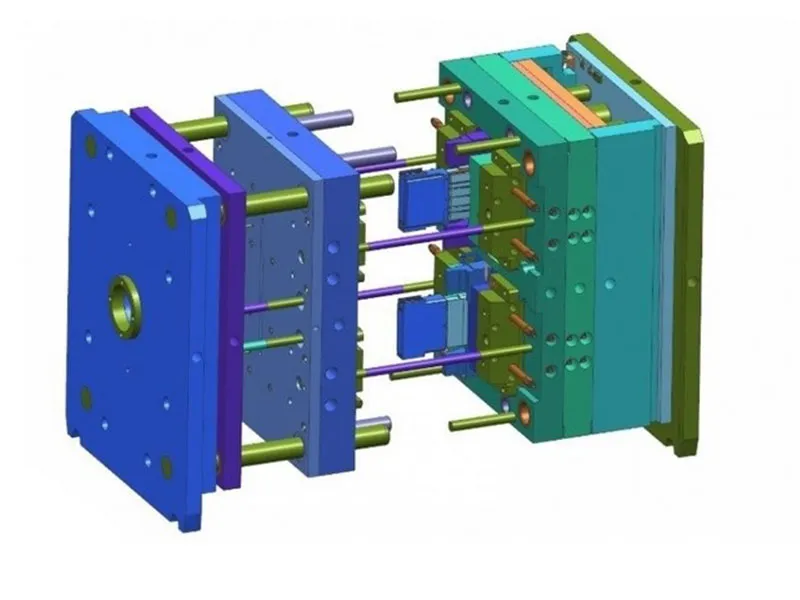

طراحی و مهندسی قالب تزریق پلاستیک طراحی قالب تزریق پلاستیک یکی از پیچیدهترین و مهمترین مراحل تولید است. یک قالب استاندارد از بخشهای مختلفی تشکیل شده است.

اجزای اصلی قالب تزریق پلاستیک

صفحه حفره (Cavity Plate): بخش مادگی قالب که شکل خارجی قطعه را ایجاد میکند

صفحه ماهیچه (Core Plate): بخش نری قالب که شکل داخلی قطعه را تشکیل میدهد

بوش تزریق (Sprue Bushing): رابط بین نازل دستگاه و سیستم راهگاه قالب

سیستم راهگاه (Runner System): کانالهای انتقال مواد مذاب به حفرهها

سیستم خنککاری (Cooling System): کانالهای عبور آب برای کنترل دما

سیستم پران (Ejection System): میلهها و صفحات خارج کننده قطعه

ملاحظات مهم در طراحی قالب تزریق پلاستیک

تعیین تعداد حفرهها: بر اساس حجم تولید و دقت مورد نیاز

محاسبه نیروی قفلشوندگی: با توجه به سطح تصویر شده قطعه و فشار تزریق

طراحی سیستم خنککاری: برای بهینهسازی زمان چرخه تولید

در نظر گرفتن انقباض مواد: برای دستیابی به ابعاد دقیق قطعه

مواد اولیه در صنعت قالب تزریق پلاستیک انتخاب مواد اولیه مناسب نقش تعیینکنندهای در کیفیت محصول نهایی دارد.

ترموپلاستیکهای پرکاربرد ABS :

- آکریلونیتریل بوتادین استایرن: مستحکم، مقاوم در برابر ضربه

- پلیاتیلن (PE): سبک، مقاوم در برابر رطوبت و مواد شیمیایی

- پلیپروپیلن (PP): مقاوم در برابر حرارت، سایش و مواد شیمیایی

- پلیکربنات (PC): شفاف، مقاوم در برابر ضربه و حرارت

- نایلون (PA): مستحکم، مقاوم در برابر سایش و مواد شیمیایی

افزودنیهای متداول :

پرکنندهها: برای بهبود استحکام و کاهش هزینه

رنگدانهها: برای ایجاد رنگ مورد نظر

تثبیتکنندهها: برای مقاومت در برابر UV و حرارت

روانکنندهها: برای بهبود جریان مواد مذاب

تزریق پلاستیک در صنایع مختلفی کاربرد دارد که برخی از مهمترین آنها عبارتند از:

- صنعت خودرو تولید قطعاتی مانند داشبورد، سپر، محفظههای داخلی و قطعات موتور که نیاز به دقت ابعادی بالا و مقاومت در برابر شرایط محیطی دارند.

- صنایع پزشکی تولید سرنگ، محفظههای دارویی، ابزارهای جراحی و تجهیزات پزشکی که نیاز به استانداردهای بهداشتی دقیق دارند.

- صنایع الکترونیک تولید محفظههای دستگاههای الکترونیکی، سوکتها، کلیدها و قطعات عایق.

- صنایع بستهبندی تولید بطریها، دربها، محفظهها و انواع محصولات بستهبندی.

استانداردهای کیفیت و کنترل فرآیند برای اطمینان از کیفیت محصولات تولیدی با روش تزریق پلاستیک، استانداردهای مختلفی تعریف شده است.

سیستمهای کنترل کیفیت :

ISO 9001 :سیستم مدیریت کیفیت

ISO 13485 : استاندارد ویژه صنایع پزشکی

IATF 16949 : استاندارد صنعت خودرو

روشهای کنترل فرآیند :

تحلیل علمی فرآیند (Scientific Molding): کنترل دقیق پارامترهای فرآیند

کنترلهای آماری فرآیند (SPC): پایش مستمر کیفیت تولید

بررسی ابعادی با CMM: اطمینان از دقت ابعادی قطعات

مزایای تولید با روش تزریق پلاستیک

- سرعت تولید بالا: امکان تولید انبوه در زمان کوتاه

- دقت ابعادی: تولید قطعات با تلرانسهای بسیار دقیق

- صرفهجویی در مواد: حداقل ضایعات و امکان بازیافت مواد

- انعطافپذیری طراحی: امکان تولید قطعات با هندسههای پیچیده

- اتوماسیون: قابلیت بالا و کاهش نیروی انسانی

نتیجهگیری

قالب تزریق پلاستیک به عنوان یک فناوری پیشرفته در تولید قطعات پلیمری، نقش حیاتی در صنایع مختلف ایفا میکند. با پیشرفتهای اخیر در زمینه طراحی قالب، مواد اولیه و کنترل فرآیند، این تکنولوژی continually در حال توسعه و بهبود است. انتخاب صحیح مواد، طراحی بهینه قالب و کنترل دقیق پارامترهای فرآیند، سه رکن اصلی در موفقیت تولید با این روش هستند. با به کارگیری اصول علمی و استانداردهای کیفیت، میتوان به محصولاتی با کیفیت برتر و هزینه بهینه دست یافت.